-

2023-06-01

卷材【卷钢】行业和拓解决方案【详细】

-

2023-05-01

卷材【卷铝】行业和拓解决方案【详细】

-

2023-06-01

和拓涂装前处理行业的革命性产品-硅晶 综合解决方案【详细】

-

2023-05-01

和拓涂装-前处理行业 系列产品综合解决方案【详细】

-

2023-06-01

和拓涂装-特殊涂层 系列产品综合解决方案【详细】

-

2023-06-01

和拓塑性加工一液型润滑剂 系列综合解决方案【详细】

-

2023-06-01

和拓塑性加工 电解磷化 综合解决方案【详细】

-

2023-06-02

和拓塑性(冷成型)加工无磷 烯分膜 综合解决方案【详细】

-

2023-06-01

和拓塑性加工-钢管拉拔油 综合解决方案【详细】

-

2023-06-01

机械加工行业 -【铝压铸脱模剂及其废液再利用解决方案】【详细】

-

2023-06-01

机械加工行业 -【切削液及其废液再利用解决方案】【详细】

-

2023-06-01

和拓机械加工【清洗防锈】综合解决方案【详细】

-

2023-06-01

和拓水处理行业 系列产品综合解决方案【详细】

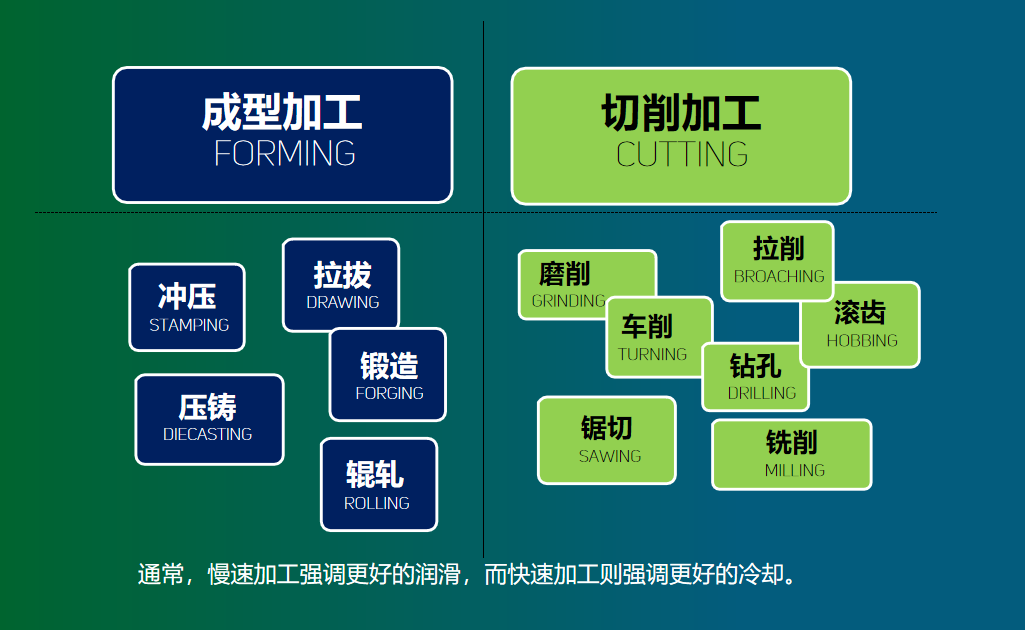

成型加工和切削加工是机械加工最主要的两种加工方式,上一篇我们介绍了成型加工中常用的压铸工艺,这一篇我们再来聊聊应用更为广泛的切削加工。

切削液是在金属切削加工中用到的液体,主要起润滑和冷却的作用,兼有防锈和清洗等作用,有效使用切削液,可提高机床切削速度30%左右,

降低切削温度100—150℃,减少切削力10%—30%,延长刀具寿命4-5倍,提高工件表面精度。

总结一下切削液的作用:

冷却工件与刀具

润滑切屑刀具与刀具/工件之间的接触面

减低刀具磨损

改善表面光洁度

冲洗出切屑

防止加工后工件表面生锈减低废品率

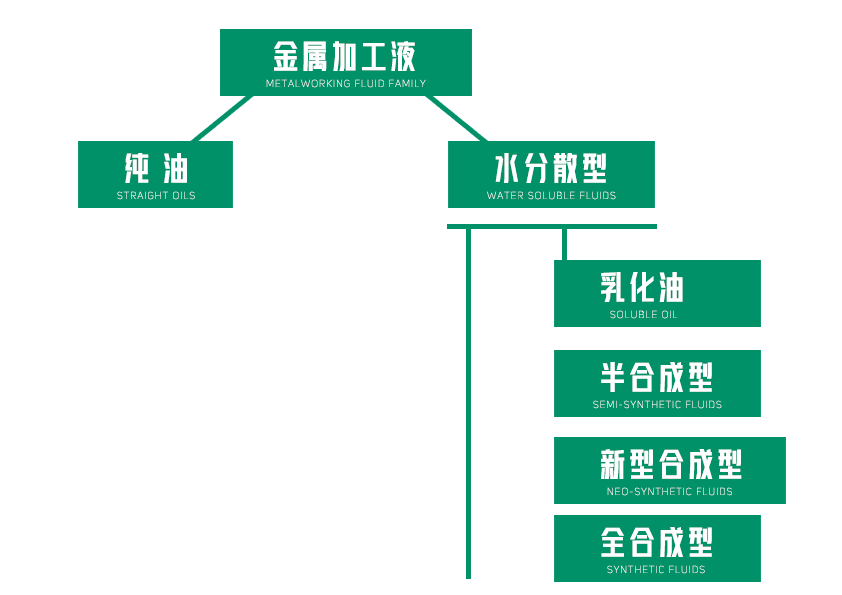

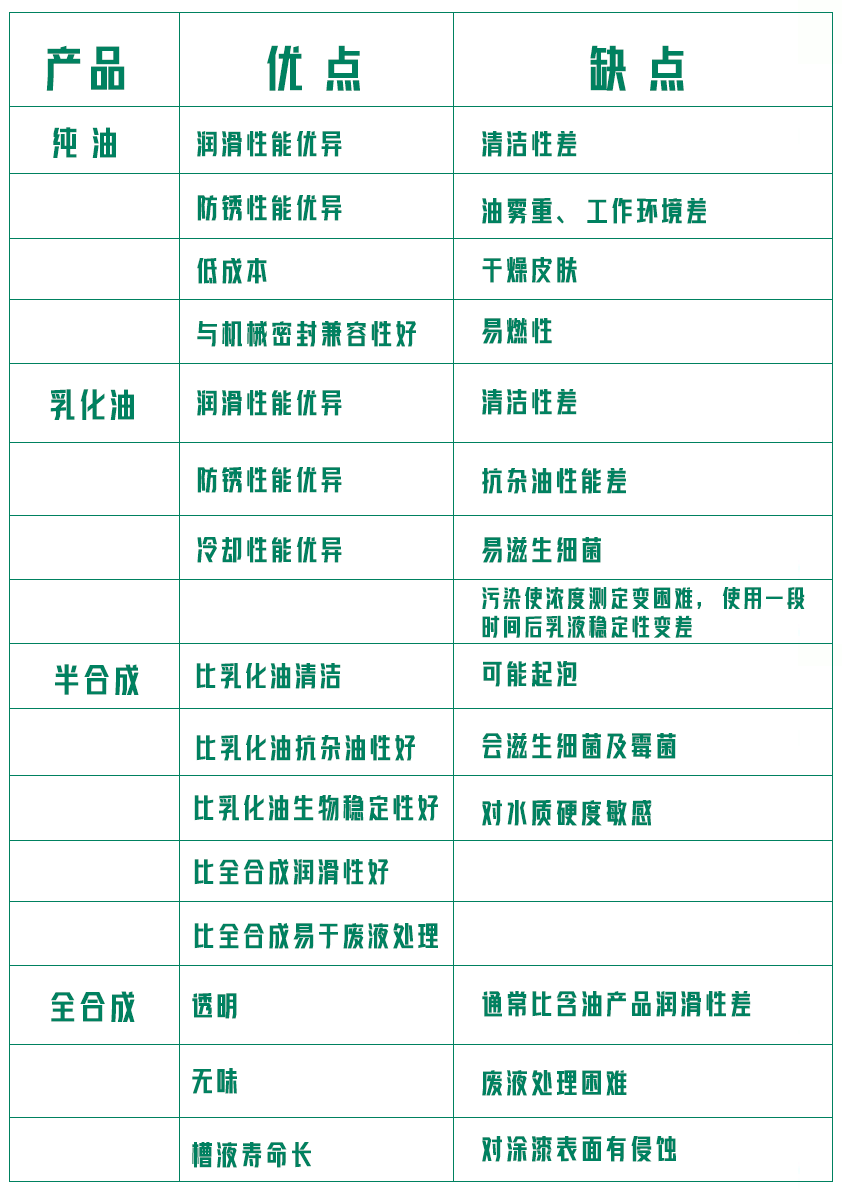

金属加工过程中,切削液的应用必不可少,它主要起润滑、冷却、防锈和清洗的作用,对加工产品质量有着重要影响。《国家危险废物名录

(修订稿)2016版》和新修订的2021版,均认定“使用切削油和切削液进行机械加工过程中产生的油/水、烃/水混合物或乳化液”为:HW09

油/水、烃/水混合物或乳化液类危险废物。

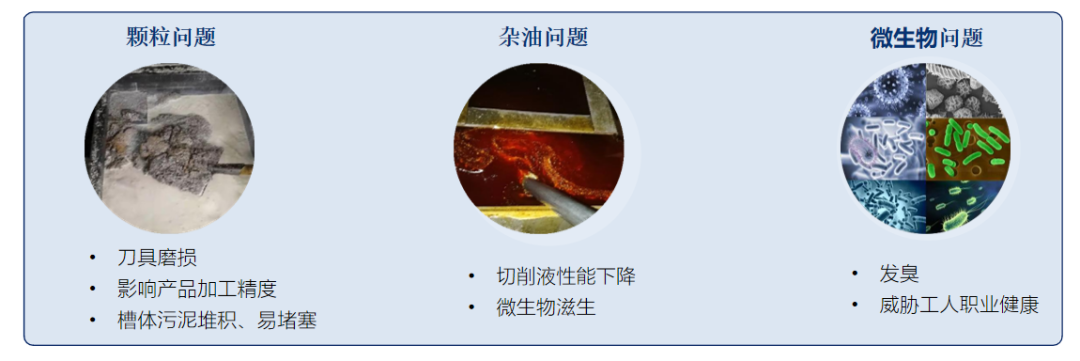

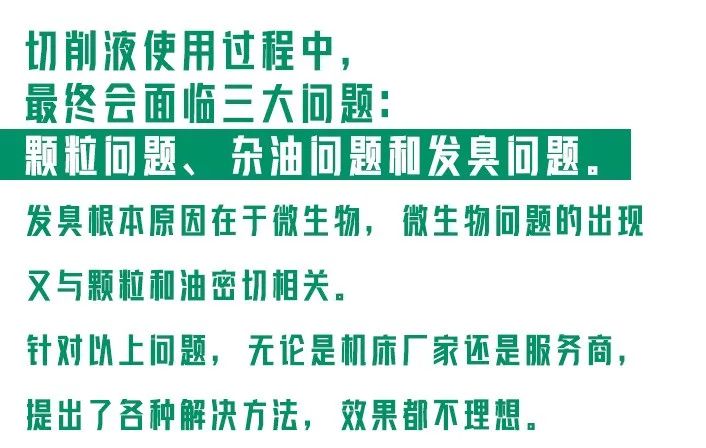

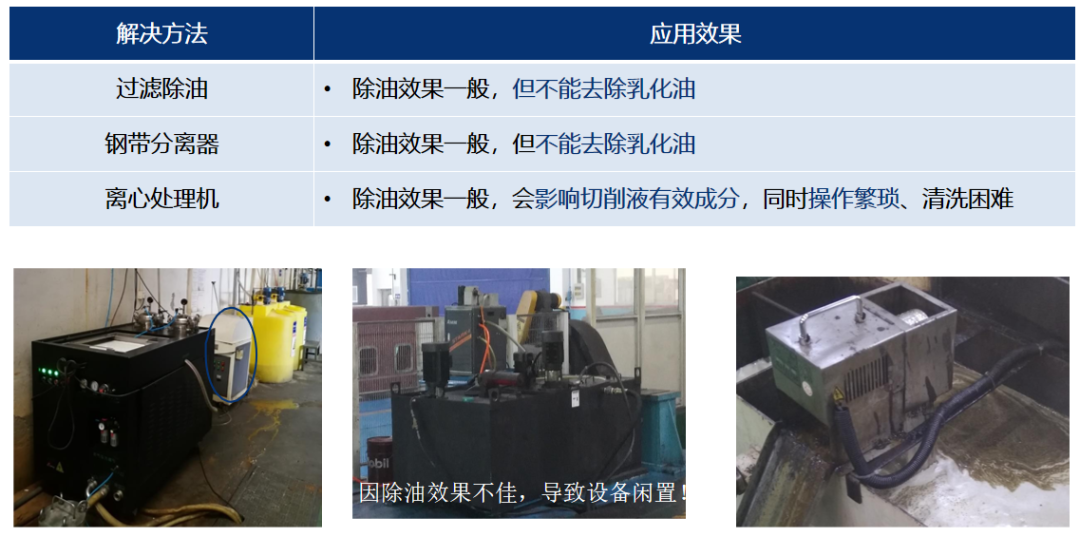

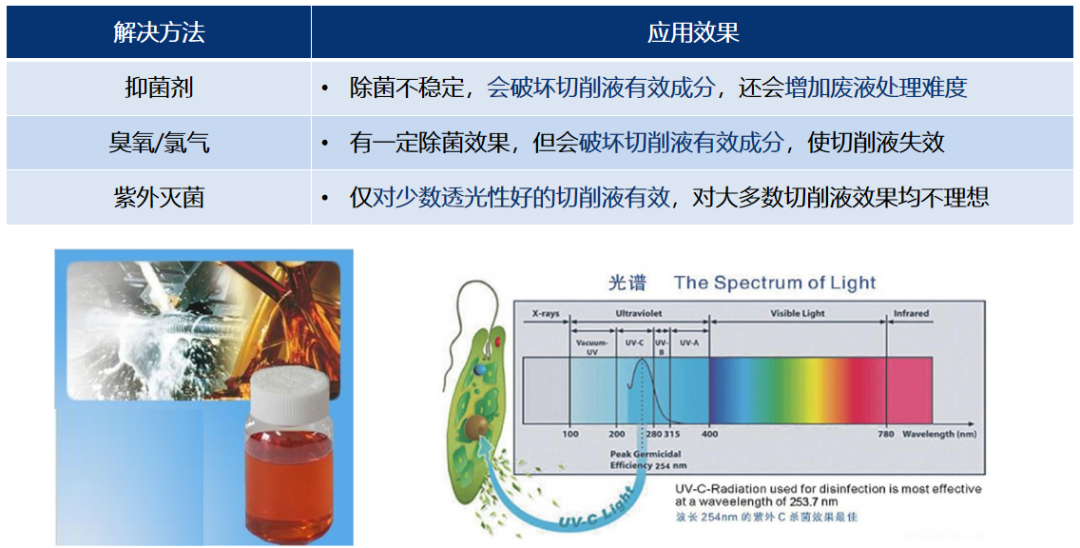

切削液使用过程中,面临的系列问题:

1-切削液为消耗品,使用原液有成本,废液处置有成本,作危废液处置2500-8000元/吨。

2-切削液使用、管理不良,对加工产品精度有影响。

3-切削液使用不当,会影响刀具寿命,增加成本,刀具更换,影响机床开工率。

4-环保压力越来越大,废切削液处置不当,有巨大环保风险。

5-切削液应用过程中,有职业健康的风险。

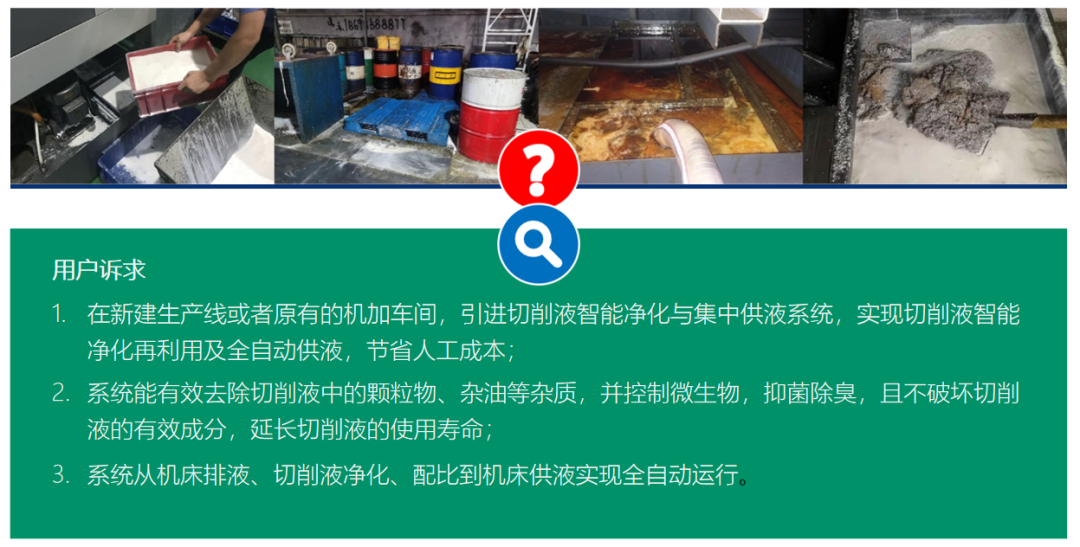

对于机床数量多、切削液用量大的机械加工企业,在生产过程中,存在怎样的问题呢?

刀具寿命

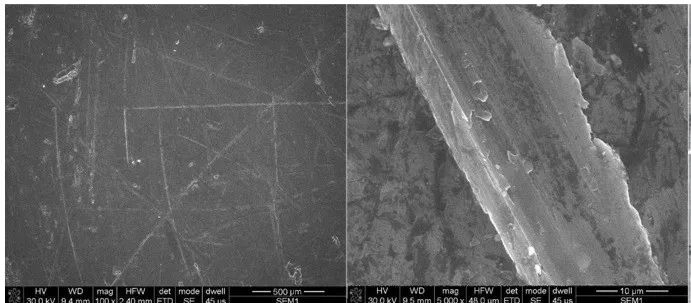

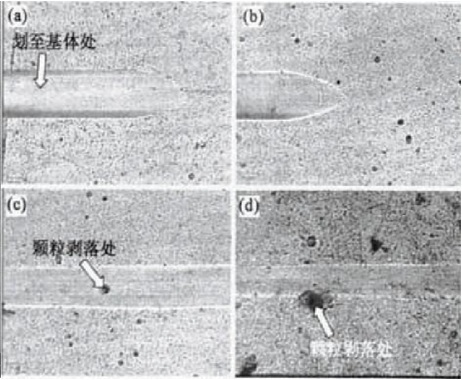

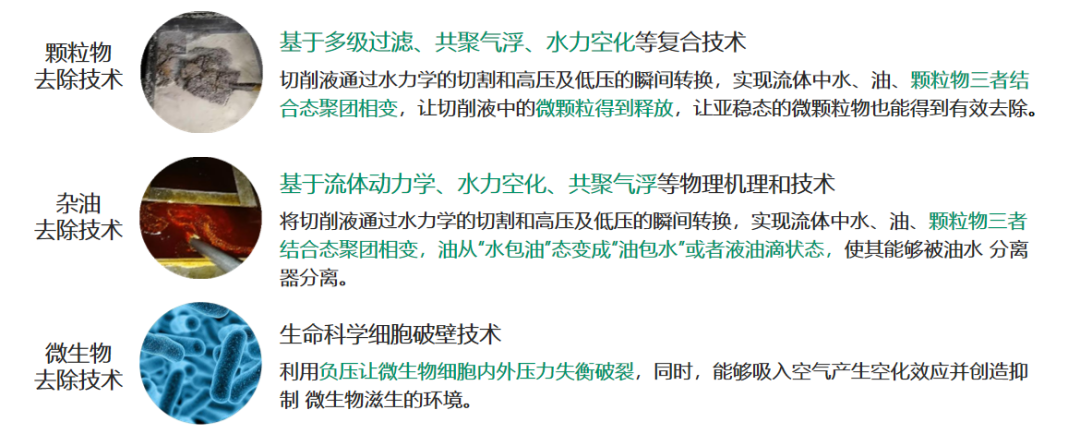

刀具磨损,会减少刀具寿命、影响加工精度。刀具磨损包括正常磨损和非正常磨损。非正常磨损与温度(乳液冷却性能)、 颗粒物密切相关。

冷却性好的切削液局部高温一般不会超过650℃,差的则会达到800 ℃ 一旦温度超过800 ℃,则极易导致涂层的氧化,刀具磨损更快、更明显。

统计发现43%的磨损与颗粒相关。10-80μm的颗粒同大颗粒一样,对 刀具具有同等的损害,占比更高。

有研究表明,切削液中的杂质:从40µm降低到10µm以下,刀具(或砂轮)寿命可延长1~3倍;从20μm降低到10μm,刀具耐用度可延长2~4倍。

颗粒物不仅损坏刀具,而且同时会影响加工精度,在加工物表面形成划痕。对一些精加工过程,这些划痕是不可接接受的。

人体健康的影响,主要由其组分和进入工作液的污染物 ( 特别是微生物及其衰变产物) 引起:

组分的影响 :其中矿物油、亚硝酸钠、氯系极压添加剂等会引 起致癌或强致癌物质产生,含硫添加剂在微生物作用下会产生 臭味。

微生物的影响 :微生物含量达106CFU/mL时,切削液会发臭, 现场环境难以忍受;其中相关微生物*若被人体感染,轻者引 起各类炎症,

重则会引起尿毒症、败血症、致癌、致畸等。

吸入的影响 :切削液会挥发到空气中,吸入后会引起呼吸器官 损害、罹患呼吸系统疾病,如咳嗽、慢性支气管炎、鼻炎等。

接触的影响 :会引起人体皮肤干燥、脱脂、开裂、湿疹、红肿、 毛囊炎、痤疮、脓疡(化脓)、肺病、甚至癌症等。

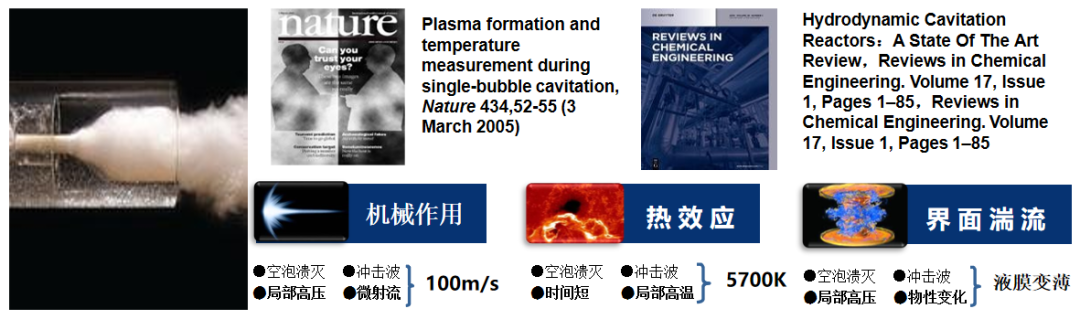

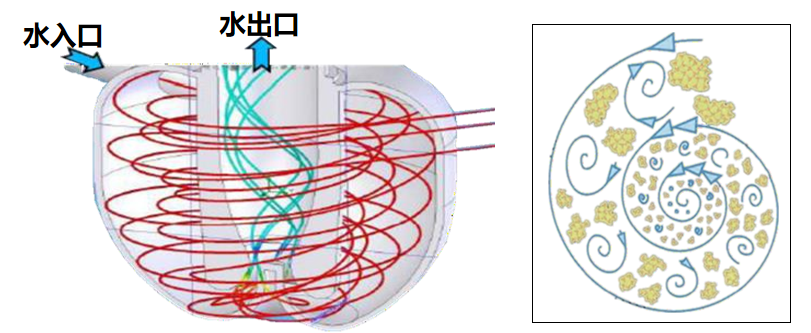

水力空化是一项新兴的水处理技术,21世纪以来受到越来越多的关注和研究,被美国《蓝色经济》预测为21世纪最有前景的水处理技术。

水力空化机理:在温度不变的情况下,若液体某处的压强低于某一临界压强,液体内部原来含有的很小的气泡将迅速膨 胀,则该处会产生可见的含

有蒸汽和其他气体的微小空泡。空化作用后产生的气泡,当遇到固体障碍、压力变化或者流体 流动,阻碍气泡的正常运动时,气泡就会不同程度地

发生溃灭,同时分裂形成更小的气泡,期间释放大量能量。在溃灭瞬 间,产生极大的压力脉冲,尤其在空泡周边将产生瞬时的局部高温高压,从而

改变水的表面张力、粘性等物理特性。

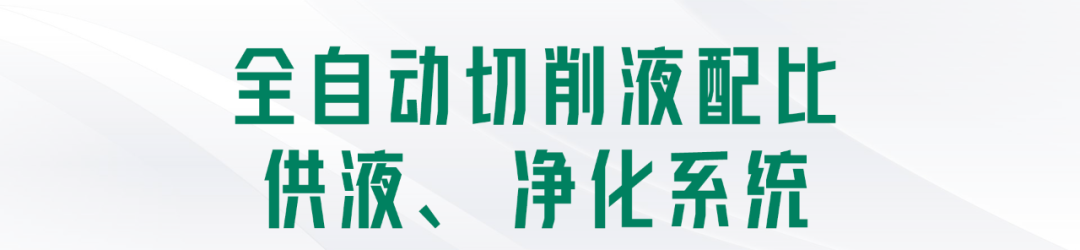

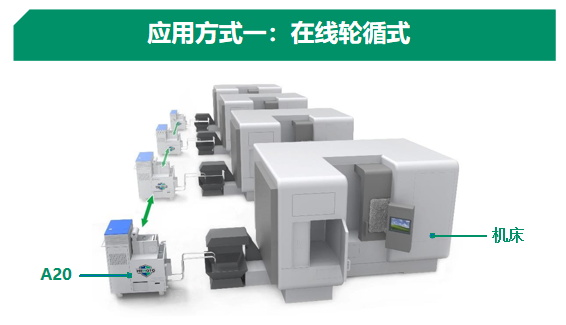

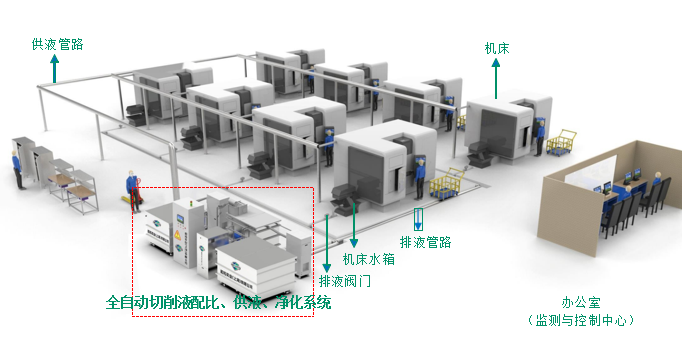

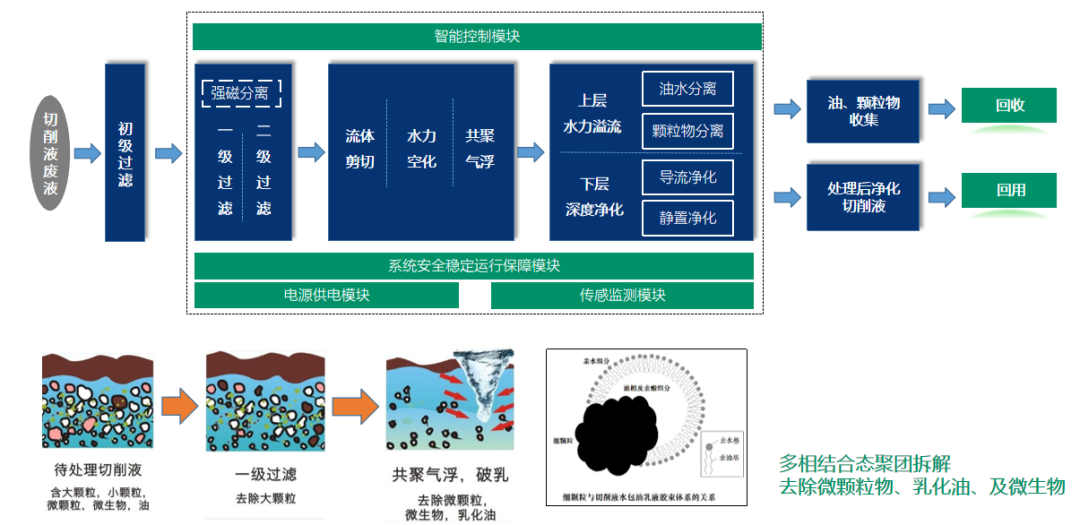

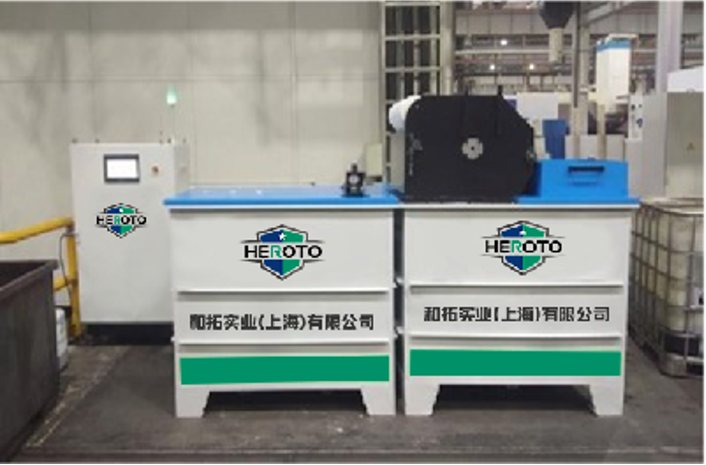

和拓实业将独有切削液净化处理技术与PLC控制技术、传感器技术、网络技术、流体技术、大数据人工智能技术相结合,研制出领先业界的全自动

切削液配比、供液、净化系统,帮助制造企业实现切削液使用的自动化、精准化、资源化循环再利用,为企业节约成本、提升效率、消除环保风险、

改善工作环境,助力制造企业成为绿色工厂!

广州某公司生产基地机加工车间有22台 大型CNC,每个月定期需要人工清理机床,更换切削液,产生废液30桶左右委外处理。另外切削液发臭对

车间工作环境也带来影响。

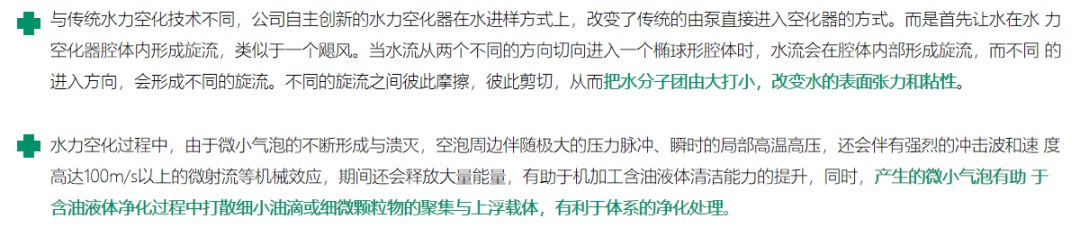

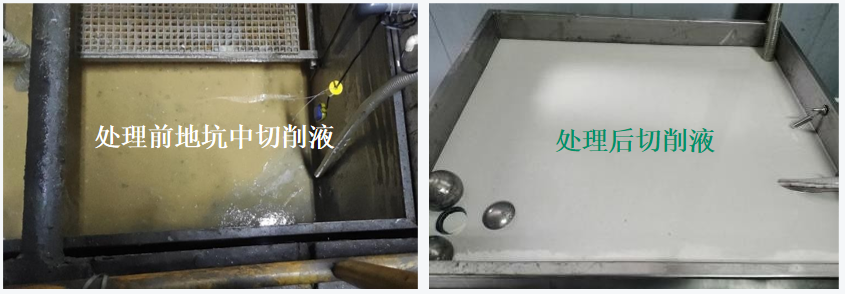

净化处理后切削液实拍照

安装应用和拓切削液智能净化供液系统应用后,广州该公司实现了:

1-全自动供液,大幅降低人工清理机床投入;

2-切削液使用周期延长,减少新切削液添加量和废切削液委外处理量,节省成本;车间不再有臭味,明显改善车间工作环境;

3-经过几个月运行,和拓切削液智能净化供液系统带来的效益超出该公司预期。

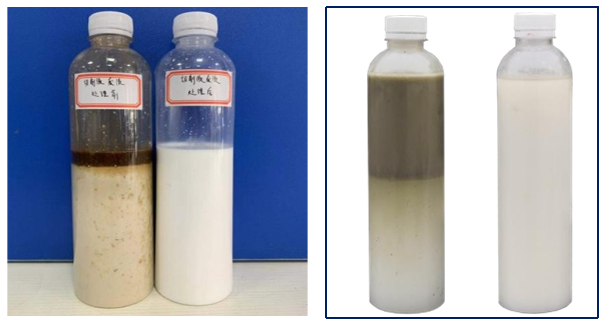

经第三方检测和实际使用证明:净化后的切削液完全达到再利用的要求。

重庆某公司是国内著名汽车变速器箱体、新能源汽车减速器总成等生产企业。车间有机床200余台,生产中带液漏液严重,切削液中杂油、颗粒物过多,

容易发臭,传统净化设备无法处理。

安装应用和拓切削液智能净化供液系统应用后,重庆某公司实现了:

1-有效的去除切削液中混入的杂油、颗粒物和滋生的微生物,切削液回用不影响加工质量;

2-实现切削液废液零排放,减少新切削液添加量和废液处理量,节省成本;

3-实现取液、净化和供液全自动化运行,高效、智能,节省人工投入成本。

天津某某公司,全球领先的汽车动力传动与底盘技术研、产企业。

客户困扰:铁屑携带液每周产生废液6~8吨,每年换槽产生废液200多吨,均需委外处理

仅废液委外处理费用,每年可为用户节约200多万元

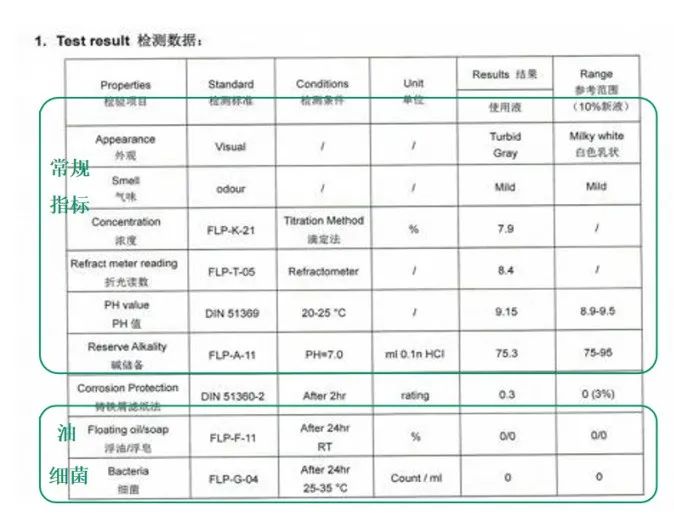

切削液厂家检测报告证明:净化处理后的切削液有效成分得到保留, 杂油、颗粒物、细菌含量均在控制范围内, 达到循环再利用的要求。

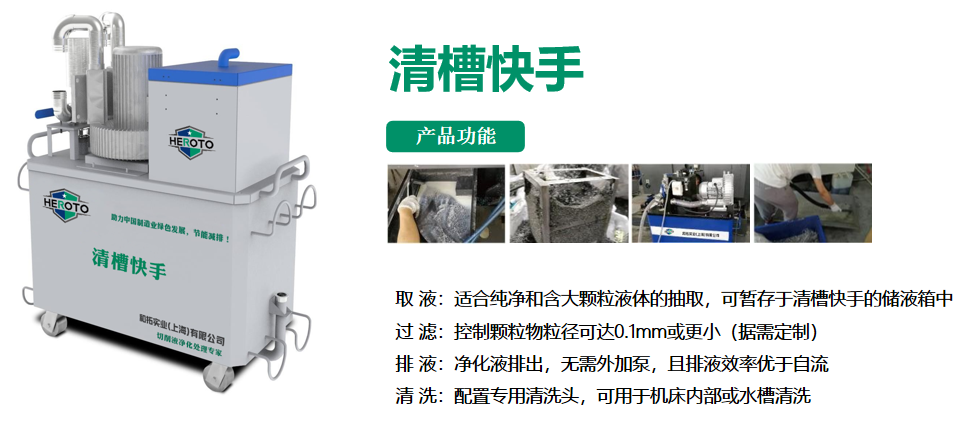

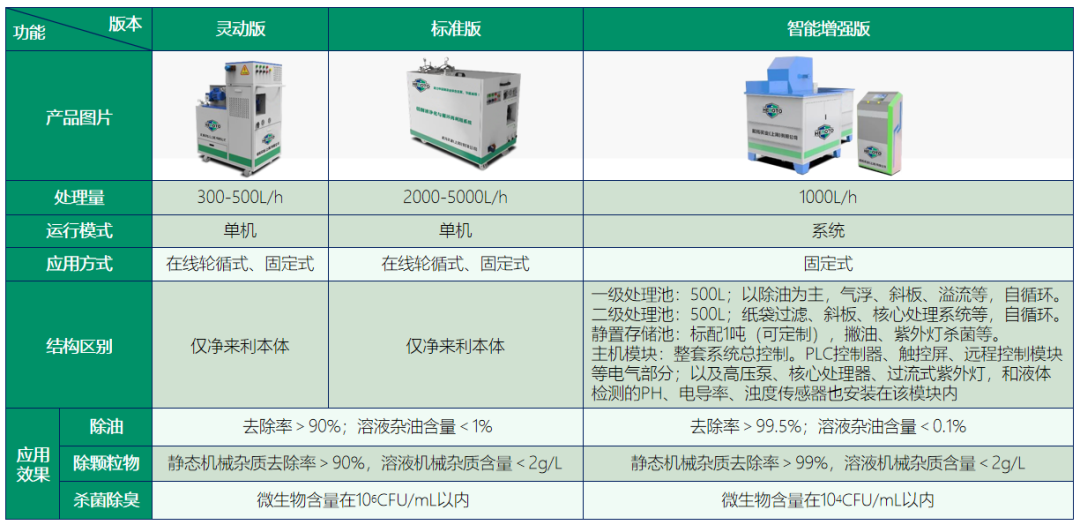

产品优势

处理效果好;油去除率达99.5% 以上;颗粒控制在 5μm内;微生物控制在104CFU/mL及 以下,彻底解决发臭问题。

独特绿色、专利技术,纯物理方法,不破 坏切削液有效组分。

系列化产品设计,满足客户不同应用需求。

和拓的切削液在满足切削加工最基本的润滑、冷却、防锈功能的同时,更强调乳液的稳定性和抗菌性,以满足客户日益复杂的加工环境;同时配合

我们的磁控氧化资源再利用系统,可以满足任何最苛刻的双碳要求,在节能减排领域一样游刃有余,帮助我们的客户轻松实现可持续化发展!

和拓的目标 :帮助客户达到工艺要求,同时实现低碳转型,真正做到可持续发展!